|

CAE回弹补偿技术在CS95高强度钢梁类模具开发中的应用

陈俊,曾兵华,江明洁

摘要:本文结合高强度钢舱边梁后段的成形工艺难点和回弹较大的特点,利用CAE分析技术对其进行全工序分析和回弹分析,对其成形缺陷和回弹趋势进行了有效的预测。同时对回弹产生的原因进行分析,制定合理的回弹补偿方案,并运用CAE反向回弹补偿技术对模具型面进行补偿,补偿后CAE验证回弹均在要求的+-0.5mm之内;将回弹补偿后的模具型面进行加工,经该模具生产的样件的尺寸精度满足要求且样件的合格率达92.46%,为高强度钢梁类零件的CAE回弹补偿提供了一定的参考。

关键词:高强度钢;舱边梁后段;回弹分析;回弹补偿

The application of CAE springback compensation technology on CS95 high strength steel beam mold development

Abstract: In this paper, the forming process and springback analysis of the side beam rear section on the high strength steel are studied by means of CAE analysis technology. The forming defects and springback trend are predicted effectively, and the reasonable springback compensation scheme is formulated based on springback. The die surface is compensated by using CAE inverse springback compensation technology. The value of springback is within the requirements. The precision of sample produced by mold after the compensation of springback meets the requirement and the qualification rate of sample is 92.46%. It provides a certain reference for CAE springback compensation of high strength steel beam parts.

Key words: high strength steel; rear section of the side beam; springback analysis; springback compensation

随着人类经济水平的提高,人类所面临的环境和能源危机问题也日益加重,再加上人类对优质产品的追求,使制造业的发展突飞猛进,汽车行业也如此[1]。近年来汽车行业的发展非常迅速,为了解决以上难题,各种各样的新型制造技术、新工艺层出不穷,其中最有效的新技术是以先进的高强度钢板和先进的制造技术相结合的汽车轻量化技术。

汽车轻量化技术不仅仅是单纯的从减轻汽车的重量方面来考虑,它是在保证各种汽车安全性能的前提下通过应用轻质材料或特殊材料与优化汽车车体结构相结合来降低汽车自重的一种方法[2]。当前汽车轻量化技术主要通过汽车结构优化、轻质材料的应用和采用高强度钢板的制造技术来实现。在以上的几种实现途径中,重新设计车体结构花费的成本较高且车体结构的优化空间较小;轻质材料的应用比例越来越高,但由于材料自身存在缺陷很难在短期内得到大规模的应用;与这两种技术相比,高强度钢板的制造技术的应用前景更为广阔[3]。

高强度钢板在汽车轻量化技术中的应用主要是通过采用较薄的高强度钢板来替代较厚的低碳钢板,从而达到减轻重量的目的[4]。在力学性能方面,高强度钢和普通低碳钢存在较大的差异,因其较高的强度和较低的塑性使其在相同的工艺条件下比普通的钢板更易破裂且回弹较大,难以保证产品的尺寸和形状精度[5]。其回弹产生的原因主要有以下几个:

(1)板料的成形不够,成形结束时制件的某些区域还处于弹性变形阶段,弹性变形恢复导致产生回弹。

(2)板料在成形过程中,产生塑性变形的同时伴随着弹性变形的产生,在板料成形结束后随着弹性变形的消失同样会产生回弹。

(3)板料在成形结束时内表面处于受压的应力状态,外表面处于受拉的应力状态,当外力卸载后由于制件内、外表面存在的压差而产生回弹。

近年来板料成形CAE分析技术飞速发展,不仅有助于高强度钢板的设计优化和模具的开发,还能准确有效的进行板料的成形性分析和回弹分析预测。采用可靠的材料参数来进行合理的CAE分析,预测的回弹趋势和实际的检测结果基本一致。因此根据CAE分析结果,在前期的设计阶段制定合理的回弹补偿方案和在后期开展回弹补偿,能更好地开发高强度钢模具,同时也能缩短模具的开发周期和减少模具的整改次数。

本文以舱边梁后段零件为例,从产品的冲压工艺设计方面入手,结合CAE分析及回弹补偿技术,在设计阶段完成型面的回弹补偿工作。并结合实际生产进行效果验证,积累了高强度钢板梁类零件回弹问题解决方法的宝贵经验,为解决此类问题提供了很好的参考作用。

2、零件的工艺性及有限元分析

图1为长安CS95车型的舱边梁后段零件,所用材料为B340-590DP,具体材料参数如表1所示,零件的厚度为2.2mm;该零件为重要的汽车车体结构件,主要作用是承载、防止车体变形和吸收冲击能量等。由图可以看出,该零件呈“S”型,底面为曲面,很容易产生扭曲变形;两侧壁的间距是中间大两端小,且拉延深度为145mm,通常情况下成形较为困难,中间位置很容易开裂、两端位置很容易起皱,采用常规的成形方式难以控制零件侧壁的质量和零件的扭曲变形,故采用拉延成形方式;此外由表1可知,材料的屈服强度和抗拉强度较大,故通常情况下零件的回弹也较大。为了控制零件的回弹和扭曲变形,必须在设计工艺型面时考虑利用CAE软件对零件进行回弹补偿,且往往需要迭代多次才能达到较为理想的结果,加上零件较厚,需要在后工序增加整形工序来校正零件。因此根据零件自身的结构特点和工艺性,再结合实际的生产情况,可将零件的冲压工艺过程进行如下排布:工序一,拉延;工序二,切边+冲孔;工序三,侧整形;工序四,切边+冲孔+侧切边+侧冲孔。

图1 舱边梁后段零件

表1 B340-590DP钢的材料参数

|

屈服强度/MPa

|

抗拉强度/MPa

|

n值

|

r值

|

|

0°

|

45°

|

90°

|

|

|

646

|

0.188

|

0.93

|

0.9

|

1

|

2.2 全工序成形和回弹分析

CAE回弹补偿技术的前提是要先对零件的回弹趋势和回弹量进行预测,即利用CAE模拟软件对零件进行全工序成形及回弹分析,确保零件成形状态良好,在工艺设计阶段对可能出现的缺陷进行预测并消除,为回弹补偿提供较为可靠的依据[7]。

该零件采用AutoForm软件来进行CAE数模模拟分析,拉延工序的有限元分析模型如图2所示,板料料厚为2.2mm,摩擦系数为0.15,压边力为120T;为了使拉延之后的零件能够更好地贴合后工序模具,拉延要考虑缩放比例;考虑要进行回弹分析和后续的回弹补偿,所以采用AutoForm软件最精密的模拟参数设置模式-FV最终验证模式,同时网格模型为EPS-11弹塑性壳单元。

图2 拉延工序的有限元分析模型

零件的重力加载情况如图3所示,在零件的重力加载阶段,板料只受到重力的影响,该阶段要求板料无明显的上凸和下塌等附加变形,避免板料在压边圈闭合过程中由于材料的流动不均匀而造成零件的起皱或开裂,由图3可知板料在此过程中较为平整,无附加变形。

图3 零件的重力加载情况

在板料的冲压成形过程中,需要利用压边圈来控制板料的流动,从而使板料能够均匀地流动来防止板料的起皱,所以压边圈的闭合过程不能有起皱翘曲等现象,压边圈的压边力为120T,压边圈闭合过程中板料的变形情况如图4所示,由图知板料在此过程中无起皱翘曲现象产生。

图4 压边圈闭合时板料的变形情况

经多次反复模拟分析得到了拉延工序零件如图5所示,由图可以看出,零件的成形较为充分,无起皱和开裂现象且成形过程板料流动情况较为均匀。

图5 拉延成形后的零件

经过后续的切边冲孔和整形工序之后,得到最终的零件如图6所示,由图可知,切边冲孔和整形工序后的零件不皱不裂,这是进行零件回弹分析的基础。

图6 最终的零件

零件的全工序分析通过后,对零件进行回弹分析。首先对零件进行自由回弹分析来判断零件的回弹趋势,零件从第一工序到第四工序的回弹结果如图7所示。由图可知,零件各工序的回弹趋势比较一致;在OP10拉延成形后,零件有几个局部区域的回弹较大,主要集中在零件的两端和侧壁位置;经过OP20切边之后由于应力释放使侧壁的回弹值有所上升,其它位置的回弹变化不大;零件在OP30整形后侧壁的回弹值有减少趋势,但两端的回弹值增加,特别是零件前端的法兰部分;零件在OP40进行局部的切边和冲孔,该工序属于零件的应力释放过程,回弹值变化不大。

图7 零件各工序的回弹

回弹补偿原理[8]:利用有限元数值模拟计算回弹,然后在预估有回弹的区域作出反方向的补偿值,使零件成形后的反弹正好与补偿值抵消,从而得到合格产品。

由以上零件的全工序成形分析结果可知,零件成形状态比较稳定,没有起皱和开裂现象;由零件的回弹分析结果可知,零件的回弹主要产生于前三工序,故初步设定三种补偿方案。

方案一:只补偿拉延工序;

方案二:只补偿第三工序,即整形工序;

方案三:补偿前三工序。

下面将根据这三种补偿方案来进行回弹补偿,最后选择一种较为合理的补偿方案,回弹补偿选择最终验证-FV模式进行计算,选择EPS弹塑性壳单元,最大单元角度为22.5°,最大料片网格细化等级为6,采用运动硬化模型的材料和求解器,模具网格保证在90°R角至少有8个单元。

方案一:只补偿拉延工序,补偿区域如图8所示,型面划分为补偿区域、过渡区域和固定区域。先尝试用1作为补偿系数,对比补偿迭代两次的结果如图9所示,由回弹结果对比可知,迭代第一次、迭代第二次的回弹结果相比产品原来的回弹均有所改善,在零件前端区域和法兰区域的回弹值还是比较大,且第二次迭代结果整体上比第一次的结果稍差,补偿效果不太理想。

图8 方案一补偿区域

图9 方案一补偿系数为1的回弹补偿结果

再次尝试进行补偿系数为0.8的补偿,其补偿后的回弹结果如图10所示,由回弹补偿的结果可知,两次迭代的补偿效果均比补偿系数为1的效果好,但是零件的法兰区域的回弹还是较大,还需要改善。再尝试用补偿系数为0.9、1.1和1.2来进行补偿,补偿效果均不如补偿系数为0.8的,所以最终确定选用0.8作为最佳的补偿系数来进行其它方案的补偿。

图10 方案一补偿系数为0.8的回弹补偿结果

3.2补偿第三工序

方案二:补偿第三工序(整形工序),补偿系数为0.8,补偿区域如图11所示,补偿后的回弹结果如图12所示,由回弹补偿的结果知仅对整形工序进行补偿,效果和只补偿拉延差不多,法兰区域的回弹值减小但侧壁的回弹值增大,法兰区域的回弹如图13所示,所以该补偿方案效果也不明显。

图11 方案二补偿区域

图12 方案二补偿系数为0.8的回弹补偿结果

图13 方案二补偿系数为0.8的侧壁回弹结果

方案三:补偿前三工序,补偿系数为0.8,补偿后的回弹结果如图14所示,由回弹补偿的结果知,将补偿迭代一次后,零件的回弹只有前端小片区域和法兰部分较大,其它区域的回弹均较小;将补偿迭代第二次后,除了零件前端小片区域外其它各区域的回弹均在+-0.5mm之内,达到了回弹补偿的理想要求,最终采用该方案迭代两次的数据。

为了保证型面质量达到加工要求,需对回弹补偿的型面进行A面重构后再次验证,验证结果和方案三迭代第二次的回弹结果一致,证明了回弹补偿结果的准确性。

图14 方案三补偿系数为0.8的回弹补偿结果

3.4模具的加工、制造及补偿效果验证

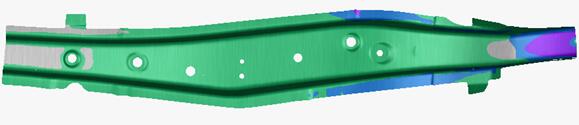

采用回弹补偿后的模具型面进行加工、制造,得到如图15所示的高强度钢舱边梁后段模具。

图15 高强度钢舱边梁后段模具

将模具进行装配、调试后,生产的零件在检具上检测状态如图16所示,由图知该样件无起皱和开裂现象,几个关键部位的尺寸精度检测均合格,合格率达92.64%,满足装车要求。

图16 成形样件关键部位的检测

4结论

(1)利用CAE分析技术可进行零件的全工序分析和回弹分析,能够准确、有效地对零件的成形缺陷和回弹趋势进行预测,为后续的模具型面回弹补偿提供理论基础;

(2)根据零件的特点和前期CAE分析得出的回弹结果,制定合理的回弹补偿方案,并运用CAE反向回弹补偿技术对模具型面进行补偿,补偿后CAE验证回弹均在要求的+-0.5mm之内,有效的解决高强度钢板回弹大的问题;

(3)对样件进行检测,尺寸精度在合格范围内,样件的合格率达92.64%,验证了CAE回弹补偿技术的准确性,为CAE回弹补偿技术在高强度钢梁类零件上的应用提供一定的参考。

参考文献:

[1]李彦波,刘红武 汽车轻量化冲压技术及其数值模拟[J]计算机辅助工程,2013(6):90-94.

[2]岳博,徐晶才 汽车轻量化技术的进步与展望 [J]世界制造技术与装备市场,:2015(5):100-102.

[3]杨亘,夏琴香,邱遵文,叶福源 高强钢板在汽车上的应用及冲压成形性能研究现状[J]现代制造工程,2017(7) :138-143.

[4]Yan Zhang,et al. Lightweight Design of AutomobileComponent Using High Strength Steel Based on DentResistance[J].Materials and Design,2006,27:64-68.

[5]方刚 高强度钢板冲压成形性能及回弹特性的研究 [M]重庆:重庆大学,2011.

[6]李悦 汽车用高强度钢的发展[J]汽车工艺与材料,2012(9):36-42.

[7]常桂静,曾兵华,江明洁,陈身武 纵梁前段全工序回弹预测与控制[J]精密成形工程,2015(4):37-41.

[8]宋灏,毕大森,李超,关啸基于位移回弹补偿原理的汽车加强板回弹补偿研究[J]重 型 机 械,2015(1):49-52.

|